我國汽車涂裝的未來發(fā)展趨勢

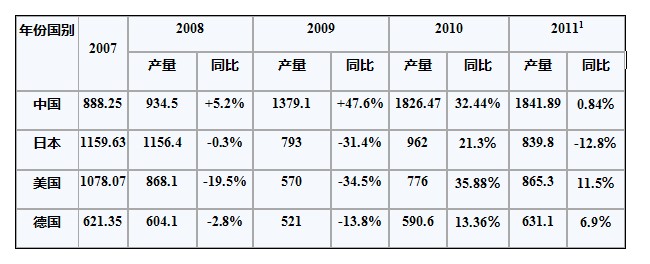

我國汽車工業(yè)在"十一五"期間高速發(fā)展,已連續(xù)3年成為大汽車產(chǎn)銷國(參見表1),成為我國國民經(jīng)濟(jì)的支柱產(chǎn)業(yè),帶動相關(guān)產(chǎn)業(yè)的發(fā)展。隨汽車產(chǎn)量的猛增,大大促進(jìn)汽車涂裝工藝技術(shù)和汽車涂料產(chǎn)業(yè)的長足進(jìn)步。按汽車年產(chǎn)量和保有量估算,汽車涂料市場年耗用量超過70萬噸。其中原廠用漆(OEM)約45萬噸,修補(bǔ)漆約15萬噸,零部件用涂料10萬噸。

汽車涂裝的現(xiàn)況

我國進(jìn)入21世紀(jì)以來,適應(yīng)擴(kuò)大產(chǎn)能的需要,各汽車公司新建了幾十條汽車車身涂裝線和塑料件(如保險杠)涂裝線,采用了國際上較新涂裝工藝技術(shù)和涂裝設(shè)備。隨著環(huán)保意識的提高,自2004年起開始采用水性中涂和水性底色漆,替代有機(jī)溶劑型涂料,至今已有近30條車身涂裝線實(shí)現(xiàn)水性化。近1-2年新建的和正在籌建JPH30~60臺/h的都采用較先進(jìn)的綠色涂裝工藝技術(shù)和水性汽車涂料。

表1近年主要汽車生產(chǎn)國的汽車產(chǎn)量統(tǒng)計表(萬輛)

汽車涂裝的現(xiàn)況

(2)截至2012年6月底我國汽車保有量達(dá)1.14億輛。

總的概括為:骨干汽車公司的轎車車身涂裝工藝水平和涂裝質(zhì)量已與國際水平全面接軌,涂裝工藝裝備世界一流,甚至比西方汽車大國還先進(jìn),并向環(huán)保、節(jié)能減排全面達(dá)標(biāo),汽車涂料低VOC化(水性化)的綠色涂裝邁進(jìn)。但發(fā)展不平衡,有的公司的工藝水平和涂層質(zhì)量較低。

與國外先進(jìn)水平相比,較大的差距是:

在環(huán)保、節(jié)能減排、清潔生產(chǎn)方面。很多涂裝線的單位涂裝面積的耗能量、耗水量和涂裝材料耗用量都偏高,有的涂裝線的VOC排放量、能耗(CO2排放量)、耗水量是先進(jìn)水平的好幾倍。

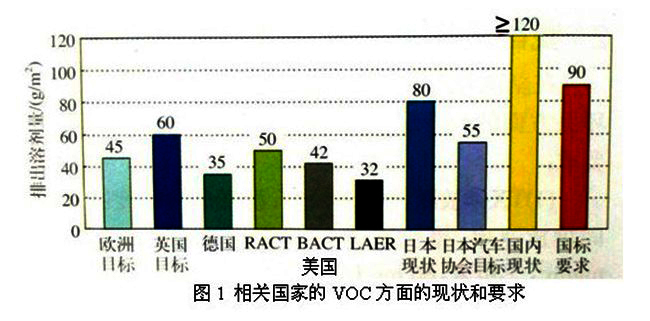

新建的VOC排放量已達(dá)國家推薦標(biāo)準(zhǔn)的車身涂裝線僅20多條,大部分車身涂裝線的中涂、底色漆采用有機(jī)溶劑型涂料,VOC排放量≥120g/m2,相關(guān)國家VOC排放量和要求如圖1所示。

圖1相關(guān)國家VOC排放量和要求

國內(nèi)較先進(jìn)的轎車車身涂裝車間能耗為200KgCO2/臺左右。一般的車身涂裝車間遠(yuǎn)高于此值,德國某公司報導(dǎo)的綠色涂裝車間的能耗列于表2中。日本涂裝能耗已降到120KgCO2/臺以下。2012年目標(biāo)值為100KgCO2/臺(參見圖2)。杜爾公司較近發(fā)布2012年綠色涂裝車間(ECpaintshop)已達(dá)到的目標(biāo)值參見表3.

表2每臺車身涂裝總能能耗

.jpg)

注:※由總能耗換算成CO2排放量(即單臺車身涂裝能耗MJ/臺),換算為單臺車身涂裝排放出的CO2量(kgCO2/臺);換算方法:○1假定總能耗中45%是電能,55%是天然氣熱能;○2CO2排出系數(shù):電0.154KgCO2/MJ;天然氣0.0153KgCO2/MJ。

例:2620MJ/臺×45%×0.154KgCO2/MJ+2620MJ/臺×55%×0.0153KgCO2/MJ=181.566+73.923=255.489KgCO2/臺。

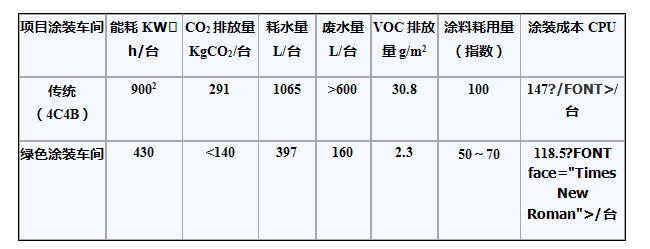

表3ECO+paintshop轎車車身涂裝車間與未綠化前對比(1)

注:轎車車身的涂裝基數(shù):底色漆BC70%金屬色;清漆2K涂裝面積:電泳底漆(EC)90m2,中涂(面漆)10m2,密封膠100m,PVC車底涂料5m2,LASD(車內(nèi)防聲阻尼涂料)1.5m2。

例:2620MJ/臺×45%×0.154KgCO2/MJ+2620MJ/臺×55%×0.0153KgCO2/MJ=181.566+73.923=255.489KgCO2/臺。

綠色涂裝理念

11年國內(nèi)外涂裝·涂料界引入了綠色涂裝理念,創(chuàng)建"綠色涂裝車間"(GreenpaintShop)成為涂裝工業(yè)發(fā)展的主流趨勢。

"綠色涂裝"理念就是要優(yōu)質(zhì)高產(chǎn)低成本,涂裝生產(chǎn)更綠化;就是要在設(shè)計建設(shè)涂裝車間中貫徹3E原則和兼顧實(shí)現(xiàn)"高品質(zhì)、商品價值、經(jīng)濟(jì)性、環(huán)境友好性"四個方面的目標(biāo)值(參見圖4)。德國公司介紹的綠色涂裝車間的生態(tài)和經(jīng)濟(jì)目標(biāo)是6個高效(工藝效率、能源和材料利用率、排放凈化效率、空間利用率、柔性化效率)、9個更少、2個更高和1個更低(參見圖5)。創(chuàng)建綠色涂裝車間,必須對逐工序逐臺設(shè)備審核現(xiàn)有的涂裝工藝及設(shè)備進(jìn)行優(yōu)化設(shè)計,依靠技術(shù)創(chuàng)新實(shí)現(xiàn)10個更少(削減),降低涂裝成本(見表4)。

.jpg)

.jpg)

圖3人機(jī)工程關(guān)系圖

表4 涂裝車間綠化目標(biāo)及措施一覽表

十大綠色涂裝技術(shù)革新

進(jìn)入21世紀(jì)以來,經(jīng)汽車廠、涂裝材料廠和涂裝工程公司聯(lián)合攻關(guān),開發(fā)應(yīng)用許多綠色涂裝材料,新的涂裝工藝技術(shù)、新涂裝設(shè)備及裝置,歸納起來,重大革新(有些是革命性的變革)有以下10項:

1、汽車涂料水性化

采用水性涂料替代有機(jī)溶劑型涂料是汽車涂裝削減VOC排放量的主要途徑(手段),在轎車車身涂裝工藝中除罩光清漆仍用有機(jī)溶劑型清漆外,底漆、中涂和底色漆都采用水性涂料。

汽車用水性涂料的施工性能及其涂膜性能在近10年中有較大的改善,又開發(fā)了很多換代產(chǎn)品,基本解決了當(dāng)初制約采用水性涂料難題(能耗增大,設(shè)備投資增大,施工作業(yè)性差、涂裝運(yùn)行成本高等)。

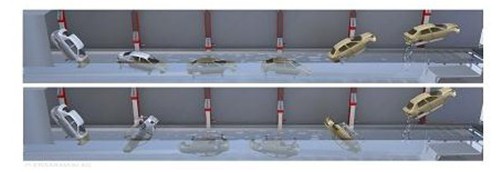

2、滾浸式輸送技術(shù)(機(jī))

汽車車身前處理·陰極電泳涂裝線用輸送設(shè)備通常采用懸掛輸送系統(tǒng),進(jìn)入21世紀(jì)以來,開發(fā)采用了在經(jīng)濟(jì)和環(huán)保方面具有較大優(yōu)勢的滾浸式(或稱翻滾式)輸送設(shè)備。傳統(tǒng)輸送方式的諸多不理想之處得到了極大改善(參見圖6)。

圖6

滾浸式輸送機(jī),能確保車身表面處理涂裝完善,車身外觀水平面顆粒大幅度減少,帶液量由10~12L/臺降到1~2L/臺,基于翻轉(zhuǎn)出入槽,設(shè)備和浸槽可縮短15~20%。

近年來德國公司又開發(fā)成功第三、四代滾浸式輸送機(jī),其性能更先進(jìn),經(jīng)濟(jì)性更好(參見圖9)。其他國家也研究開發(fā)翻轉(zhuǎn)式輸送機(jī),取得了較大的進(jìn)步(參見圖7)。

技術(shù)優(yōu)勢

車身的防腐蝕性得到優(yōu)化,ED的涂布性得到改善,可以不需要滑撬;有利于平面布置,涂裝成本減少。

承載:1000kg/車身,升降速度:V較大=18m/min,行駛速度Vmax=60m/min

圖7

3、新一代環(huán)保型無磷涂裝前處理工藝(硅烷處理)

作為成熟的涂裝前處理工藝,磷化已使用幾十年。近年來,硅烷處理,鋯鹽處理和兩者復(fù)合的新一代環(huán)保型無磷化涂裝前處理工藝發(fā)展很快。

有機(jī)硅烷表面處理工藝是具有發(fā)展?jié)摿Φ囊环N,處理液中不含P、Zn、Ni、Mn、NO2-等有害物質(zhì);常溫下處理,處理時間短30~90秒,約為磷化處理時間的一半;薄膜(納米級)、轉(zhuǎn)化膜重量0.1g/m2(約為磷化膜重的1/20)、沉渣比磷化減少90%左右或無渣,單耗大大降低;還具有簡化工藝(取消表調(diào)和鈍化工序)和適應(yīng)多種底材(如冷軋鋼板、鍍鋅鋼板、鋁材、銅合金等)共線處理的特點(diǎn)。

經(jīng)近10年來在家電、汽車零部件、輕工等涂裝線上應(yīng)用,不斷試驗改進(jìn),硅烷處理技術(shù)已從實(shí)驗室階段走向成熟。薄膜型硅烷處理膜與新的高泳透力CED涂料配套后的涂層各項性能達(dá)到防腐蝕性和裝飾性要求較高的轎車車身涂裝的技術(shù)條件。在法國、西班牙、巴西、俄羅斯等國轎車車身涂裝線采用,已有幾十萬臺車身下線。

4、“三濕(3WET)”中涂、面漆噴涂及免中涂新工藝

常規(guī)的中涂、面漆噴涂工藝是3C2B涂裝體系(即中涂→烘干→底色漆→預(yù)烘干→罩光清漆→烘干),一般由中涂涂裝線和面漆涂裝線組成。“三濕(3WET)”中涂、面漆噴涂工藝系指中涂+底色漆+罩光清漆。“濕碰濕”三涂層噴涂后一起烘干,稱為3C1B涂裝體系。

3C1B涂裝體系:中涂→晾干(或預(yù)烘干)→底色漆(BC1+BC2)→預(yù)烘干→罩光清漆→烘干。與3C2B涂裝體系相比,可將噴涂中涂工序布置在面漆噴涂線上,取消了中涂烘干、打磨和涂面漆前的準(zhǔn)備工序。

免中涂工藝(或稱緊湊型雙底色工藝):底色漆1(BC1兼有一定的中涂功能)→底色漆2(BC2)→預(yù)烘干→罩光清漆→烘干。與3C2B相比,取消了中涂線。

“3C1B”工藝在簡化工藝、節(jié)省投資、節(jié)能減排、降成本方面,較原工藝(3C2B)具有較大的優(yōu)勢,現(xiàn)可作為A級轎車的典型涂裝工藝。剛投產(chǎn)的一汽大眾成都和長春豐越涂裝線采用了水性免中涂和3C1B噴涂新工藝。當(dāng)今,“三濕”中涂、面漆噴涂新工藝的涂料配套,工藝流程、節(jié)能減排和削減VOC排放量與常規(guī)工藝(3C2B)對比效果參見表5。

5、機(jī)器人自動靜電噴涂技術(shù)

從上世紀(jì)90年末開始在汽車涂裝中采用機(jī)器人自動靜電噴涂機(jī)替代往復(fù)式自動靜電噴涂機(jī)(ESTA)。機(jī)器人噴涂柔性和仿形性好,可線外調(diào)試,適用多品種混流生產(chǎn);使用噴杯少,一個工位配置3~4臺機(jī)器人(即3~4個噴杯)可相當(dāng)于6~9個噴杯的ESTA,噴杯的利用率高,換色時清洗涂料和溶劑損失少,涂裝效率及涂料利用率高,耗能少,削減VOC、CO2排放量和降成本的效果好;有利于汽車車身中涂、面漆噴涂實(shí)現(xiàn)全自動化(無人化)。確保噴涂質(zhì)量穩(wěn)定,一次合格率高。

國內(nèi)于本世紀(jì)初,采用機(jī)器人自動靜電噴涂汽車車身外表面,內(nèi)表面和補(bǔ)噴仍是手工空氣噴涂。近年建的新線實(shí)現(xiàn)了車身內(nèi)外表面的全自動噴涂。如一汽大眾JPH30臺/h的成都面漆(BC1+BC2+CC)噴涂線,采用46臺機(jī)器人,實(shí)現(xiàn)擦凈、開門、內(nèi)外表面噴涂、底色漆膜厚檢測等作業(yè)全自動化。

6、干式漆霧捕集新技術(shù)(裝置)-干式噴漆室

汽車車身涂裝線用的大型上供風(fēng)下排風(fēng)噴漆室,一直配用水洗式漆霧捕集裝置,因而稱為濕式噴漆室,它需用大量的水,并需加化學(xué)藥品(絮凝劑);排放出來含漆渣的污水,加重環(huán)保負(fù)荷。歐美國家開始限用水洗式漆霧捕集裝置,已形成干式噴漆室如德國的干式漆霧捕集ECODryScrubber和靜電漆霧捕集EScrub技術(shù)裝備的干式噴漆室替代濕式噴漆室之勢。

采用干式分離技術(shù)除凈噴漆室排風(fēng)中的漆霧,不產(chǎn)生特殊的垃圾,分離過程完全自動化,分離不用水和化學(xué)藥品,過濾介質(zhì)(粘漆霧濾料,filterelements)是白色的石灰石粉,完全可再生利用。通過干粉末吸濾漆霧捕集裝置的噴漆室排風(fēng),不需追加過濾可直接再循環(huán)使用,僅需補(bǔ)供5~20%新鮮空氣。

干式漆霧凈化的噴漆室結(jié)構(gòu)如圖8所示。

在工業(yè)涂裝設(shè)備上已獲得工業(yè)應(yīng)用實(shí)例有:前處理、電泳設(shè)備的加溫、冷卻和廢熱能回收;噴漆室排風(fēng)循環(huán)風(fēng)除濕調(diào)溫;水性底色漆噴涂后的水份干燥,采用低溫低濕風(fēng)吹干空氣的除濕和調(diào)溫,作為烘干室的熱源和強(qiáng)冷室的冷源等。

熱泵技術(shù)在涂裝領(lǐng)域中已應(yīng)用的實(shí)例表明:與其他加熱、冷卻法相比削減CO2排放量特別明顯(在噴漆室排風(fēng)循環(huán)空調(diào),水份干燥采用低溫化吹干場合,可削減CO2排放量60%以上)且節(jié)能、降成本。

9、采用膜過濾技術(shù)再生清洗水循環(huán)利用,實(shí)現(xiàn)“零”排放

涂裝車間是耗水大戶,涂裝一臺轎車車身耗水量,工業(yè)先進(jìn)的幾百升/臺,落后的以噸/臺計。采用RO、UF、NF膜過濾再生清洗水循環(huán)利用技術(shù)已趨向成熟普及。如用PT-RO和ED-RO分別再生前處理和電泳后清洗*終一道循環(huán)純水洗液(約50μs/cm),制成濾液(<10μs/cm)替代純水,可節(jié)省50%左右的新鮮純水,濃縮液返到前道工序使用(參見圖12、13),提高水和藥品、CED涂料的利用率,削減了污水排放量或?qū)崿F(xiàn)"零"排放。采用NF或UF過濾再生前處理脫脂和磷化后的清洗水。還有采用陶瓷超濾(UF)裝置作為脫脂液的油水分離器,回收脫脂液和降低脫脂處理液中的含油量,延長脫脂液的使用壽命。

10、智能化監(jiān)控系統(tǒng),提高科學(xué)管理水平

計算機(jī)及其應(yīng)用技術(shù)在現(xiàn)代的涂裝生產(chǎn)中越來越普及,使涂裝工藝管理,生產(chǎn)管理,設(shè)備監(jiān)控等實(shí)現(xiàn)自動化、數(shù)據(jù)化和智能化。

例如,德國杜爾公司新開發(fā)過程監(jiān)控系統(tǒng)(EcoEMOSEnergy軟件模塊),能記錄生產(chǎn)過程中的各種數(shù)據(jù),分析和評估能源消耗情況。對各個生產(chǎn)區(qū)的能耗情況進(jìn)行優(yōu)化分析,能耗過高的區(qū)域能被自動識別出來,及時予以控制。利用EcoEMOS中存儲的工作時序模塊,還能自動分析和計算出那些停工區(qū)域能耗應(yīng)該降低的程度。

提高科學(xué)管理水平,智能化監(jiān)控是向管理要效益的主要手段。

結(jié)束語

推廣普及上述10大綠色涂裝技術(shù),實(shí)現(xiàn)"10個更少"的綠化目標(biāo),是全面提升涂裝車間的環(huán)保節(jié)能水平的發(fā)展方向。國家環(huán)保部門應(yīng)早日頒布強(qiáng)制性的汽車涂裝清潔生產(chǎn)法規(guī),明確VOC、CO2和廢水排放標(biāo)準(zhǔn)。加強(qiáng)環(huán)保清潔生產(chǎn)宣傳教育力度和執(zhí)法力度,促進(jìn)汽車涂裝和涂料生產(chǎn)轉(zhuǎn)型。限期淘汰高能耗,高污染,低質(zhì)的產(chǎn)品;做到增產(chǎn)不增能耗。

涂料工業(yè)和涂裝工程公司應(yīng)強(qiáng)化售前售后服務(wù),擴(kuò)大服務(wù)范圍,提高服務(wù)水平,走涂料涂裝一體化道路。組織汽車公司、涂裝材料公司、涂裝工程公司及相關(guān)科研單位聯(lián)合攻關(guān),消化吸收引進(jìn)技術(shù),創(chuàng)新開發(fā)綠色涂裝工藝技術(shù)、新材料和新裝備,為創(chuàng)建綠色涂裝車間打基礎(chǔ)作貢獻(xiàn)。

同類文章排行

- 非洲飲用水水質(zhì)和天然絮凝劑應(yīng)用現(xiàn)狀

- 流水線的特點(diǎn)和常見問題分析

- uv固化機(jī)在使用時的注意事項

- 選擇自動噴涂機(jī)(多軸)需要考慮的因素

- 家具水性漆的干燥法

- 流水線需要哪些配件和使用注意事項

- 隧道爐的介紹

- 流水線的分類

- 工業(yè)用烤箱介紹

- 流水線烘烤箱的結(jié)構(gòu)及使用注意事項

最新資訊文章

您的瀏覽歷史